202502_埼玉県:製造工場 導電床工事

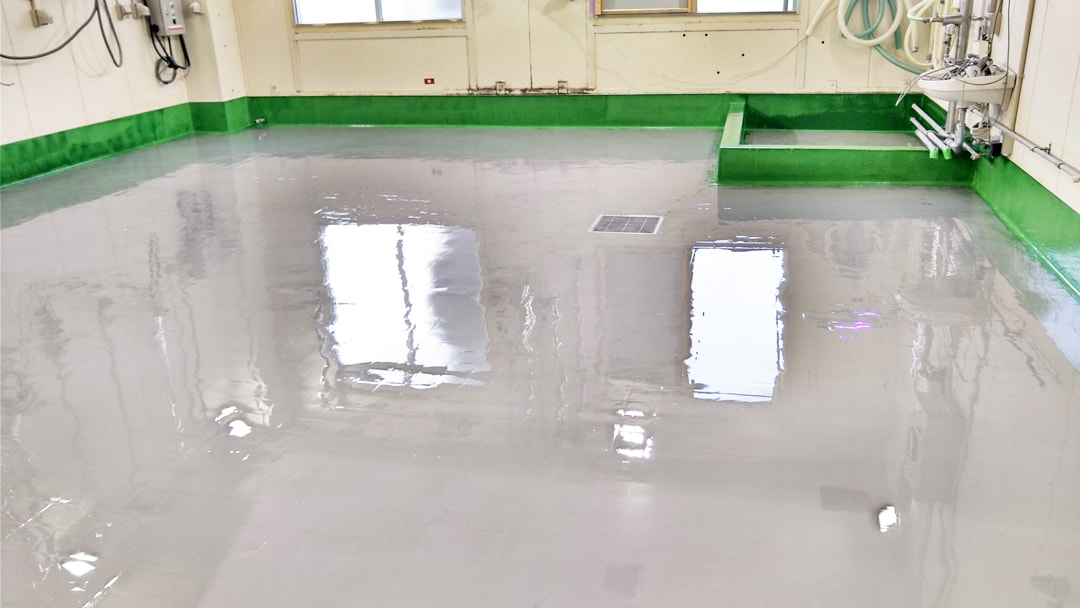

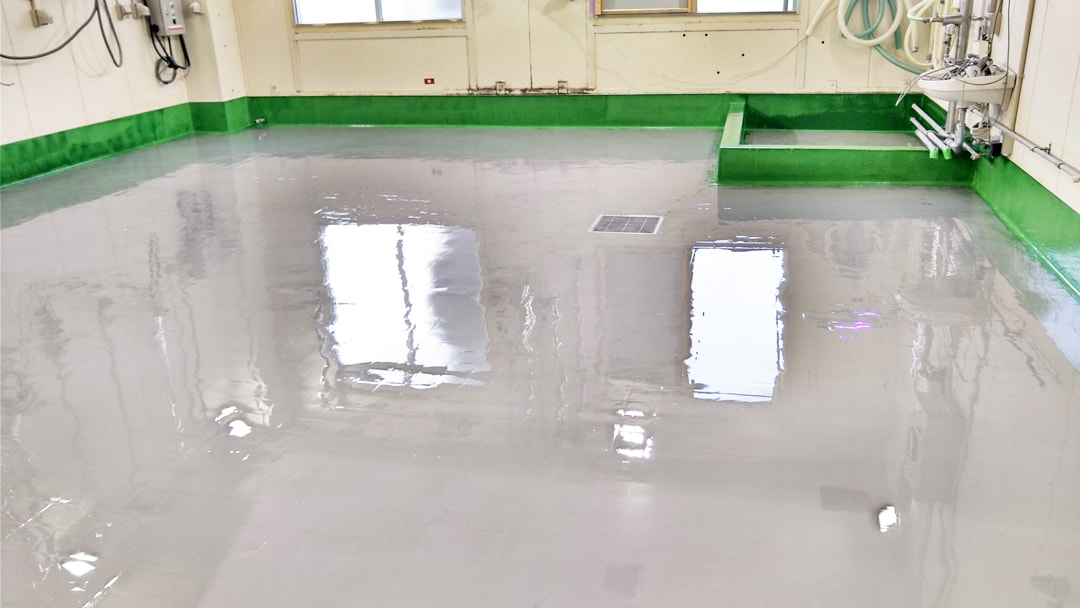

施工後

施工日:2025年2月

ご要望・問題点

施工前

製造工程で粉を使うようになったため、粉塵爆発を防ぐため、導電塗床に変更したい

■粉塵爆発とは

可燃性の粉塵が空気中に舞い上がり、着火源によって爆発的に燃焼する現象です。これは火災の一種ですが、燃焼が急激かつ広範囲に広がるため、被害が非常に大きくなりやすいのが特徴です。

■粉塵爆発とは

可燃性の粉塵が空気中に舞い上がり、着火源によって爆発的に燃焼する現象です。これは火災の一種ですが、燃焼が急激かつ広範囲に広がるため、被害が非常に大きくなりやすいのが特徴です。

施工条件

工場が止まっている休日で対応をして欲しい

施工期間

工期:2.5日(施工:2日 養生:0.5日)

※養生期間は使用できない期間です。

※養生期間は使用できない期間です。

施工範囲

製造工場の床

施工面積

62㎡

使用塗料

水性エポキシプライマー(Eプライマー)

エポキシ樹脂厚膜塗床材(フロウカラー)

耐衝撃性、耐薬品性、耐摩耗性、美しい仕上

歩行可能時間:18時間

アース用銅板(他社)

物体に発生した静電気を大地に逃がすために必要

導電プライマー(他社)

静電気拡散性や導電性を持つ塗床材を施工する際に、下地と導電層の密着性を高めると同時に、導電性能を確保するために使う専用の下塗り材

上塗可能時間:3~12時間

エポキシ樹脂厚膜導電塗床材(他社)

静電気拡散性や導電性を持つ厚膜タイプの床用塗料で、主に静電気対策が必要な現場に使用

歩行可能時間:12時間

工法

導電流しのべ工法(平滑2.5mm)

施工の流れ

1

施工前

製造商品の変更により、タイル床から導電床に変更

2

下地処理研磨

長年の使用によるタイル床表面の汚れ除去研磨

※塗床の「長寿命化」や「トラブル防止」の多くは、この下地処理の良し悪しにかかっており、仕上げよりも大事とも言われる工程

※塗床の「長寿命化」や「トラブル防止」の多くは、この下地処理の良し悪しにかかっており、仕上げよりも大事とも言われる工程

3

プライマー塗布(ハケ)

タイルと中塗材の密着を高めるために塗布

今回は、磁器タイル用のプライマーを使用

今回は、磁器タイル用のプライマーを使用

4

プライマー(塗布後)

塗布後、約2時間で硬化

5

中塗り(タイル目地の段差をなくす)

タイル目地の段差をなくすとともに、1.5mm程度の厚みを出す

6

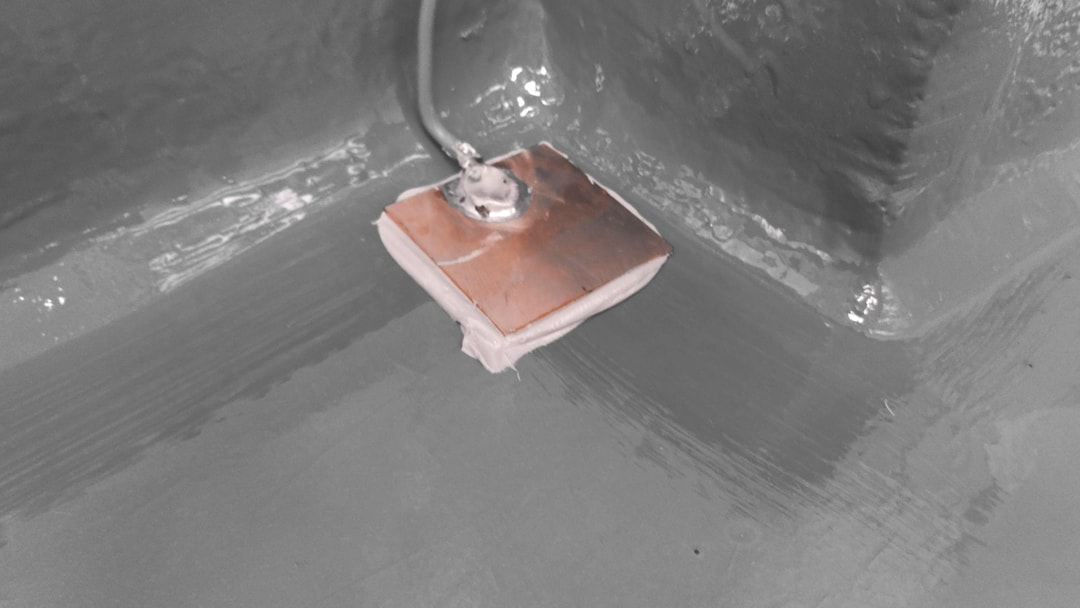

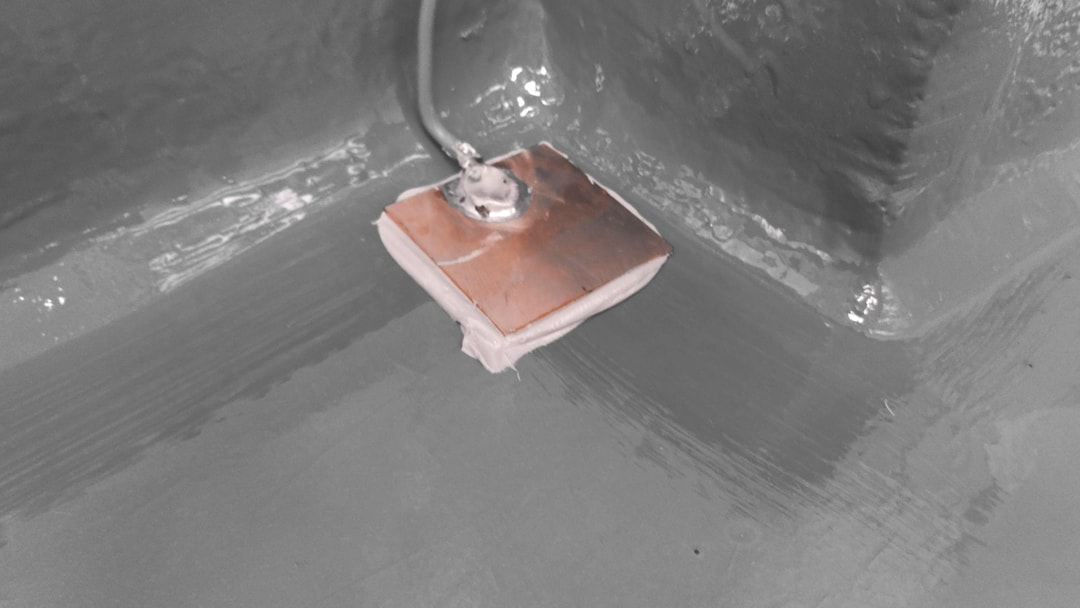

アース用銅板接地

電気を逃がすための銅板をエポキシ系接着剤にて接地

7

導電用プライマー塗布(ハケ)

中塗材と仕上材の密着を高めるために塗布

電気を通す専用プライマー

※ローラーで塗れない箇所をハケで塗る

電気を通す専用プライマー

※ローラーで塗れない箇所をハケで塗る

8

導電用プライマー塗布(ローラー)

中塗材と仕上材の密着を高めるために塗布

電気を通す専用プライマー

※広範囲はローラーで塗る

電気を通す専用プライマー

※広範囲はローラーで塗る

9

導電用プライマー(塗布後)

塗布後、6~12時間で硬化

10

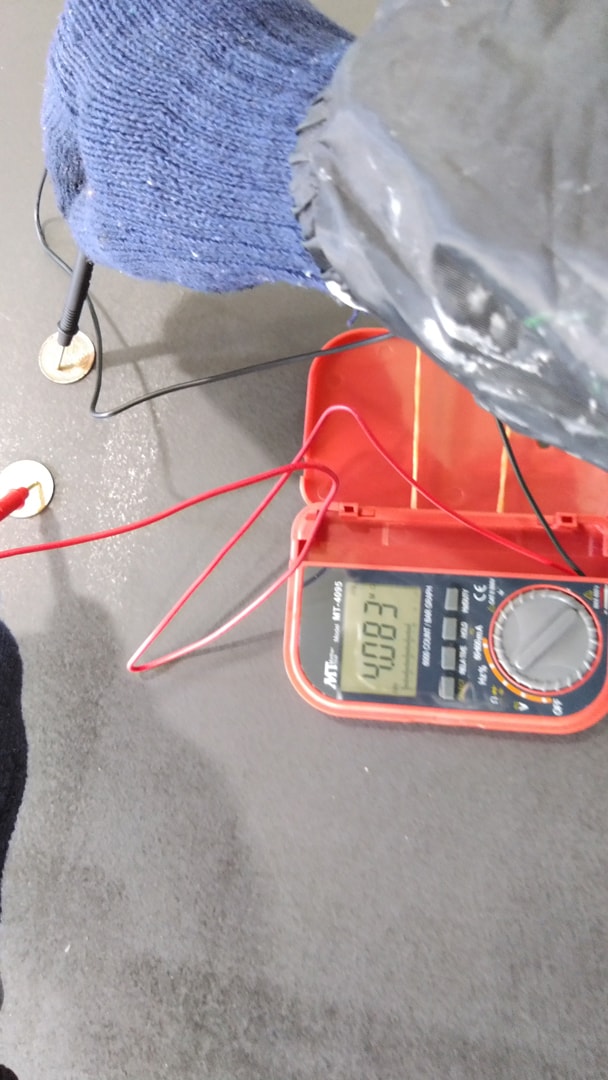

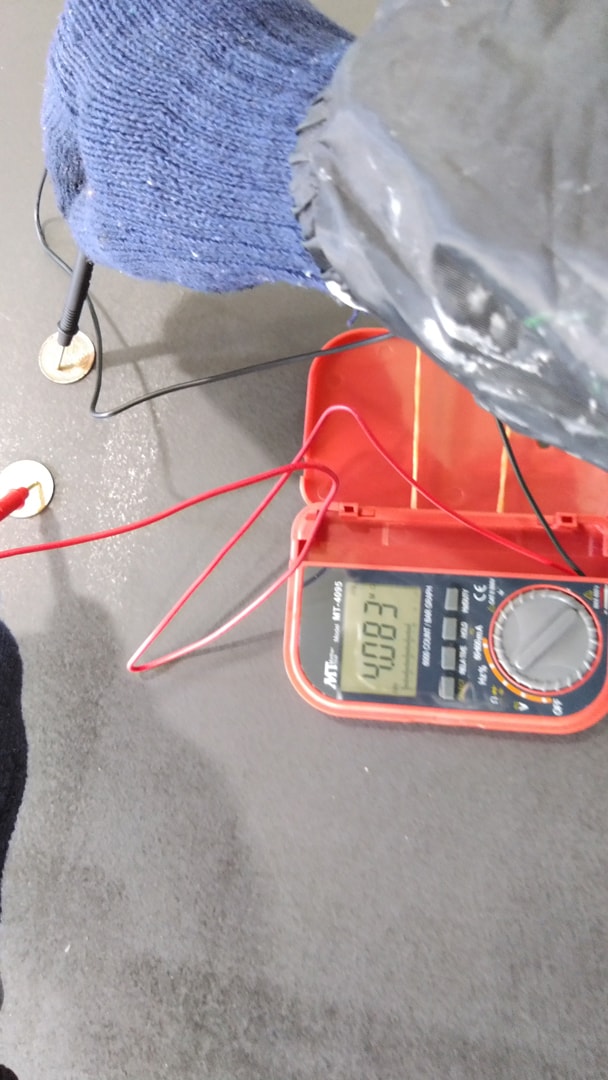

通電検査

床材が規定通りの導電性能(静電気を安全に逃がす性能)を持っているかどうか確認

抵抗値が5KΩ(キロオーム)以下であること

■5KΩ(キロオーム)

「5kΩ」は、導電床の性能として非常に良好な値であり、粉塵爆発対策や静電気管理区域において理想的な導通状態です。(今回は4.08Ω)

抵抗値が5KΩ(キロオーム)以下であること

■5KΩ(キロオーム)

「5kΩ」は、導電床の性能として非常に良好な値であり、粉塵爆発対策や静電気管理区域において理想的な導通状態です。(今回は4.08Ω)

11

エポキシ樹脂厚膜帯電防止仕上

導電性の他に、防塵性、耐摩耗性に優れた

導電床用のエポキシ樹脂厚膜材を使用して仕上塗り

導電床用のエポキシ樹脂厚膜材を使用して仕上塗り

12

施工後

施工後20℃、約12時間で軽歩行が可能

※気温や湿度によって硬化時間は変動します

※気温や湿度によって硬化時間は変動します

参考価格

参考価格:9,000円~/1㎡あたり

※記載の価格は300㎡以上を基準としています。

※別途、諸経費がかかります。

※記載の価格は300㎡以上を基準としています。

※別途、諸経費がかかります。

備考・詳細

以下のような環境では、静電気の発生による火災・爆発リスクや、粉塵・微粒子の付着・拡散、精密機器の誤動作・故障といった問題が懸念されるため、静電気防止対策が重要となります。

製粉工場(小麦粉など)

金属粉を扱う工場(アルミニウム、マグネシウム等)

プラスチック・ゴムの製造・加工現場

食品工場(砂糖、ココア、コーンスターチなど)

クリーンルーム(医療・製薬・電子関連など)

電子部品の製造工場

コンピュータールームやデータセンター